信息技術服務 多材料結構增材制造的關鍵支撐與未來趨勢

隨著增材制造(Additive Manufacturing,AM)技術從單一材料向多材料結構的發展,其復雜性、精度和功能集成需求顯著提升,信息技術服務(Information Technology Services,ITS)在此過程中的角色日益凸顯。本文旨在探討信息技術服務如何支撐多材料結構增材制造的完整生命周期,從設計優化、過程控制到數據管理,并展望其未來發展方向。

一、多材料結構增材制造的技術挑戰與需求

多材料結構增材制造能夠實現多種材料(如金屬、聚合物、陶瓷等)在同一構件中的精確分布,從而制造出具有梯度性能、嵌入式功能或復雜內部結構的部件。這一過程面臨諸多挑戰:

- 設計復雜性:需要處理異構材料的幾何與性能數據,優化材料布局以滿足力學、熱學或電學等多元需求。

- 過程控制:不同材料的打印參數(如溫度、速度)差異大,實時監測與調整至關重要。

- 數據整合:從設計到制造涉及海量數據(如CAD模型、材料屬性、工藝參數),需高效管理以確保一致性與可追溯性。

信息技術服務通過提供數字化工具與平臺,成為應對這些挑戰的核心驅動力。

二、信息技術服務在多材料增材制造中的核心作用

- 設計仿真與優化

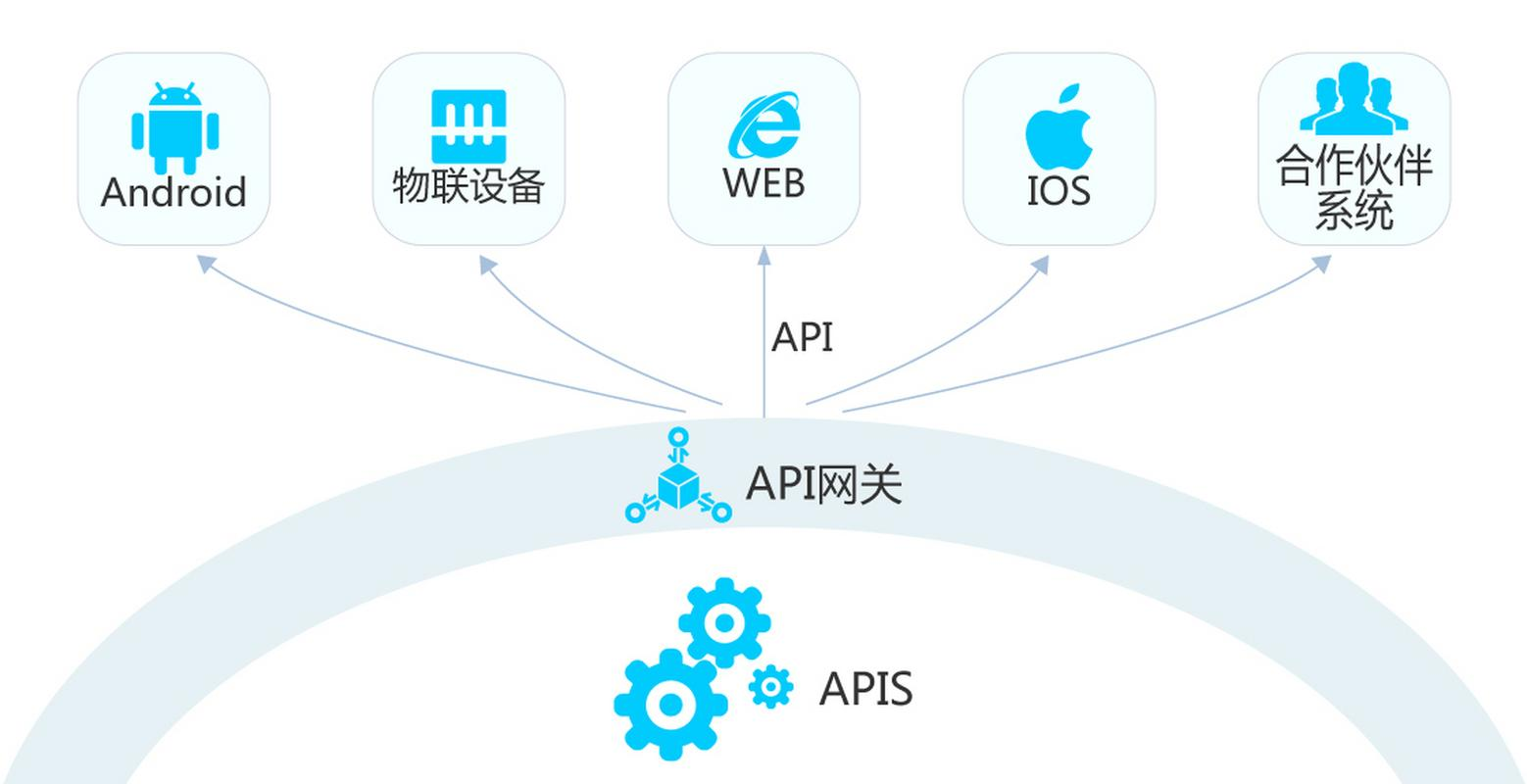

- 云計算與高性能計算(HPC):支持復雜多物理場仿真(如應力分析、熱分布),加速材料組合與結構設計的迭代。

- 人工智能(AI)與機器學習(ML):通過算法優化材料分布,預測打印缺陷,實現智能設計生成。

- 數字孿生(Digital Twin):構建虛擬制造模型,實時映射物理過程,提前驗證性能。

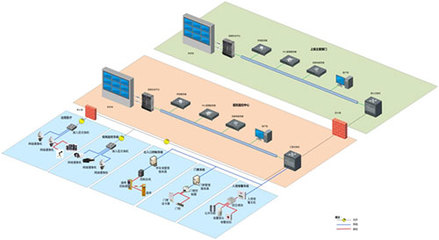

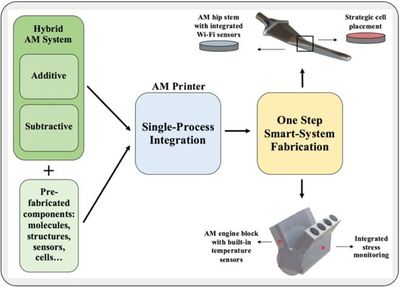

- 過程監控與自動化

- 物聯網(IoT)與傳感器技術:集成溫度、形變等傳感器,實時采集打印數據,實現閉環控制。

- 邊緣計算:在設備端進行實時數據分析,及時調整參數以保障打印質量。

- 自動化軟件:統一管理多材料打印路徑規劃,減少人為干預錯誤。

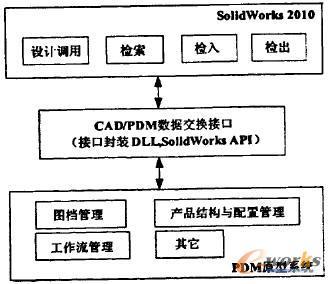

- 數據管理與協同

- 產品生命周期管理(PLM)系統:整合設計、材料庫、工藝參數等數據,確保全流程一致性。

- 區塊鏈技術:提供不可篡改的數據記錄,增強知識產權保護與供應鏈透明度。

- 協同平臺:支持跨學科團隊(如材料科學家、工程師)遠程協作,加速研發進程。

三、實踐案例與行業應用

在航空航天領域,信息技術服務助力制造輕量化多材料部件(如鈦合金與復合材料結合的發動機零件),通過仿真優化減重30%以上;在醫療領域,結合患者CT數據與生物材料數據庫,個性化打印骨植入物,提升相容性。這些案例表明,信息技術服務已從輔助工具轉變為創新生態系統的基石。

四、未來趨勢與挑戰

- 趨勢:

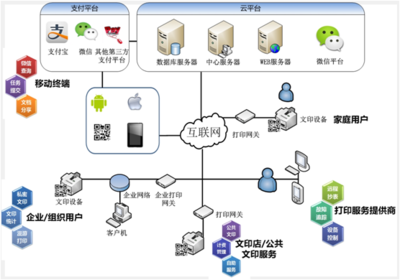

- 服務化轉型:增材制造即服務(AMaaS)模式興起,企業可通過云平臺按需使用設計與打印資源。

- 標準化推進:信息技術將推動多材料數據格式(如AMF標準)與接口統一,促進產業協作。

- 可持續發展:通過數據優化減少材料浪費,結合循環經濟模型提升環保效益。

- 挑戰:

- 數據安全:多源敏感數據(如國防設計)的存儲與傳輸需強化加密與訪問控制。

- 人才缺口:急需既懂增材制造又精通信息技術(如數據分析、AI)的復合型人才。

- 成本問題:中小企業可能面臨信息技術基礎設施投入的財務壓力。

信息技術服務不僅是多材料結構增材制造的“神經中樞”,更是其邁向智能化、規模化的關鍵引擎。隨著5G、量子計算等新興技術的融合,未來有望實現全自主的多材料制造系統,推動制造業的范式革命。企業需積極擁抱數字化轉型,構建跨領域合作網絡,以釋放多材料增材制造的無限潛力。

如若轉載,請注明出處:http://www.ipacc.cn/product/71.html

更新時間:2026-01-07 14:27:19