系統集成 驅動測量儀表領域邁向智能化與高效化的核心引擎

在當今工業自動化、物聯網和智能制造飛速發展的時代,系統集成已從一項可選技術方案,演變為測量儀表領域創新與升級的核心驅動力。它通過將分散、異構的測量儀表、數據采集單元、控制設備及上層管理軟件有機地結合為一個統一、協調、高效的整體系統,從根本上改變了傳統測量應用的孤立性與局限性,其作用日益凸顯且多維化。

系統集成極大地提升了數據價值與決策智能化水平。傳統的單點儀表測量往往產生“數據孤島”,信息分散且難以綜合利用。通過系統集成,來自溫度、壓力、流量、物位、成分分析等各類傳感器的實時數據,能夠被無縫采集、集中傳輸至統一的監控平臺或數據中樞(如SCADA系統、MES或工業互聯網平臺)。這不僅實現了對生產過程的全局可視化監控,更重要的是為基于大數據的高級應用(如趨勢分析、故障預警、工藝優化、能效管理)奠定了基礎。數據從“信息”轉化為“洞察”,支撐起更精準、更前瞻的決策。

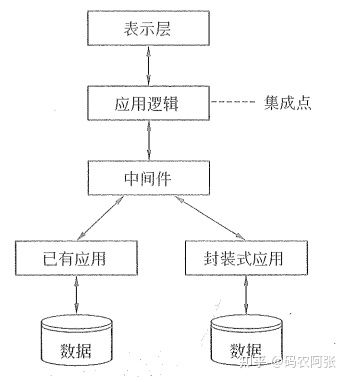

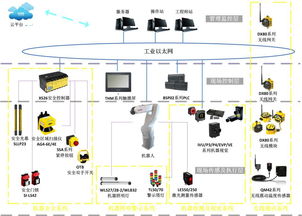

它顯著增強了系統的整體性能與可靠性。系統集成并非簡單的物理連接,而是涵蓋了硬件接口、通信協議、數據格式和應用邏輯的深度融合。通過采用標準化的工業通信協議(如Modbus、OPC UA、Profinet等)和開放的軟件接口,系統集成解決了不同廠商設備間的互操作難題,確保了信息流的暢通無阻。集成的系統便于實施統一的冗余配置、故障診斷和遠程維護策略,從而提高了整個測量與控制鏈條的可用性、穩定性和可維護性,降低了停機風險與運營成本。

系統集成為實現復雜自動化控制和優化閉環提供了可能。在許多流程工業(如化工、制藥、能源)和離散制造場景中,生產過程的優化依賴于多參數、多回路的協同測量與控制。系統集成能夠將前端儀表的測量信號,與PLC、DCS等控制系統以及后端的執行機構(如閥門、變頻器)緊密聯動,構建起快速、精確的反饋控制回路。這使得諸如先進過程控制(APC)、實時質量控制、自適應調節等高級控制策略得以落地,直接提升產品質量、生產效率和資源利用率。

它加速了測量儀表領域的創新與服務模式轉型。面對系統集成的需求,儀表制造商不再僅僅關注單個傳感器的精度與穩定性,還必須考慮其網絡化能力、數據透明度和系統兼容性。這促使儀表向智能化、數字化、網絡化方向演進(如內置通信功能、自診斷、預維護)。服務模式也從單一的設備銷售,擴展到提供包括方案設計、集成實施、數據分析在內的整體解決方案,價值鏈條得以延伸。

系統集成是構建工業互聯網與“數字孿生”的基石。測量儀表作為物理世界的“感知神經”,其產生的海量、高保真數據,通過集成系統源源不斷地匯入數字空間,是創建工廠數字孿生模型、實現虛擬仿真、預測性維護和全生命周期管理不可或缺的數據源泉。沒有有效的系統集成,測量數據就無法流動并賦能于更廣闊的數字生態。

系統集成對于測量儀表領域而言,其作用遠不止于“連接”。它是打破信息壁壘、釋放數據潛能的關鍵,是提升系統可靠性、實現高級控制的核心,更是驅動行業向智能化、網絡化、服務化轉型升級的戰略性力量。在邁向工業4.0和智能制造的道路上,系統集成的深度與廣度,將在很大程度上決定測量技術應用的最終價值與高度。

如若轉載,請注明出處:http://www.ipacc.cn/product/53.html

更新時間:2026-01-07 20:10:55